Menggabungkan A adalah besar, self-propelled mesin pertanian digunakan untuk panen tanaman biji-bijian seperti gandum, jagung, kedelai, milo, pemerkosaan-benih, dan beras. Seperti namanya, menggabungkan dengan melakukan dua, dan kadang-kadang lebih, fungsi dasar pemanenan: pertama itu menuai (luka) tanaman, dan kemudian pengirik itu, memisahkan biji gandum dari penutup benih dan sampah lainnya (sekam). Beberapa menggabungkan mungkin juga bale jerami yang tersisa setelah pengirikan; mesin juga dapat dilengkapi untuk mengambil kapas.

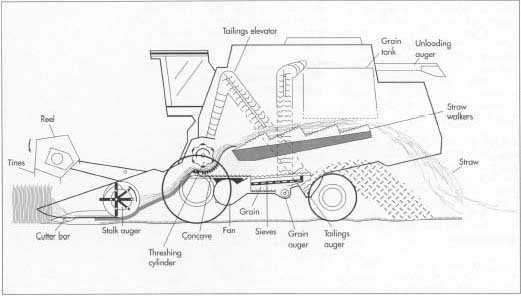

Menggabungkan potongan-potongan sangat besar peralatan. Operator ini berada di atas mesin dalam taksi tinggi dengan full-length jendela untuk tampilan yang baik. Sebuah badan, panjang persegi, diatapi dengan tangki gandum dan saluran melalui mana gandum ditumbuk dapat dihapus dari itu, rides pada besar, roda depan-mount dan lebih kecil, kurus roda kemudi belakang. Sebuah mesin diesel turbo-charged mendorong menggabungkan dan menyediakan daya untuk header, perontokan silinder, sistem pembersihan, dan augers yang bergerak gandum dari header melalui silinder pengirikan gandum ke tangki dan kemudian keluar untuk menunggu truk.

Sebagai menggabungkan sebuah berlangsung sepanjang deretan gandum, depan komponen-the-nya reel, sepotong, logam besar heksagonal diatur sejajar dengan tanah-berputar, menyapu batang gandum sampai ke dalam mesin. Desain gulungan yang berbeda diperlukan untuk memanen tanaman yang berbeda. Sebagai contoh, sementara reel gandum shunts tangkai ke sebuah bar pemotongan yang mereka irisan tepat di bawah bulir gandum matang, reel jagung strip telinga jagung dari tangkai, meninggalkan mereka diratakan terhadap tanah. Hari ini, petani dapat memilih dari berbagai jenis dan ukuran dari model header. Penjelasan di bawah ini menjelaskan kemajuan gandum melalui menggabungkan sebuah.

Begitu di dalam tubuh menggabungkan itu, batang-batang yang dorong terhadap bar cutter, komponen yang terlihat seperti sisir. Dengan “tines” dari sisir menangkap batang, pisau-ingin menerapkan irisan mereka di dekat permukaan tanah. Batang tersebut kemudian diangkut naik ke lift dengan cara auger batang. Silinder logam besar, merupakan suatu pertanda fitur sekrup-seperti proyeksi yang perangkap gandum sehingga dapat diangkut. Tangkai meramalkan, set paralel ke tanah, menyapu batang dipotong ke sepasang lift-sebuah rol dilengkapi dengan ban berjalan yang membawa ke atas gandum ke jantung menggabungkan itu, silinder pengirikan. Silinder Ini adalah rol besar dengan tonjolan. Berputar dengan kecepatan tinggi di atas palung, slitted setengah berbentuk bulan (cekung), silinder memisahkan biji gandum dari kepala tangkai.

Setelah dipisahkan dari kernel, batang-batang yang tersapu oleh batang silinder perontok, yang deposito mereka pada pertama dari serangkaian pejalan jerami. Ini adalah besar, sedikit tumpang tindih, platform persegi yang secara bertahap turun ke bagian belakang menggabungkan itu. Bergetar sedikit, walker pertama menyebabkan jerami untuk drop ke yang kedua, dan yang kedua getar sampai jerami turun ke ketiga dan terendah, di mana titik itu adalah baik dijatuhkan melalui parasut ke tanah atau, dalam sebuah mesin baling, dikemas ke bal. Tidak seperti batang gandum, kernel cukup kecil untuk jatuh melalui celah di cekung dan terjebak dalam panci gandum yang terletak di bawahnya. Panci butir bergetar, gemetar kernel, sekam, dan beberapa kepala yang berhasil melewati silinder pengirikan utuh ke dalam satu set saringan bergetar.

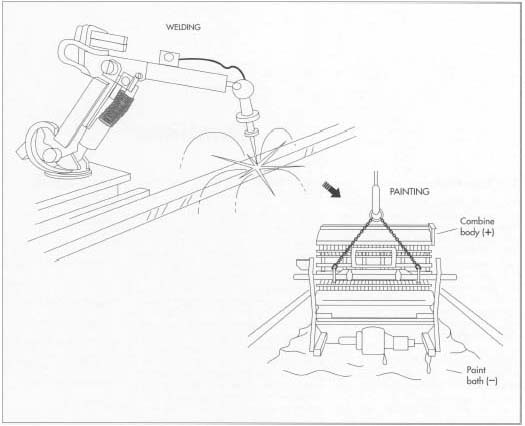

Kebanyakan komponen menggabungkan terbuat dari baja lembaran. Gulungan besar baja dikirim ke produsen, yang kemudian memotong baja dengan panjang yang tepat, membentuk, dan lasan itu. Pengelasan dilakukan dengan robot. Setelah tubuh dibangun, terpasang ke conveyor overhead, yang kemudian mengangkut ke mandi cat. Lukisan ini dilakukan elektrostatis-ia cat diberi muatan yang berlawanan dari tubuh menggabungkan. Teknik ini memungkinkan cat untuk menjangkau setiap bagian terbuka dari logam, memberikan permukaan korosi bebas.

Kebanyakan komponen menggabungkan terbuat dari baja lembaran. Gulungan besar baja dikirim ke produsen, yang kemudian memotong baja dengan panjang yang tepat, membentuk, dan lasan itu. Pengelasan dilakukan dengan robot.

Setelah tubuh dibangun, terpasang ke conveyor overhead, yang kemudian mengangkut ke mandi cat. Lukisan ini dilakukan elektrostatis-ia cat diberi muatan yang berlawanan dari tubuh menggabungkan. Teknik ini memungkinkan cat untuk menjangkau setiap bagian terbuka dari logam, memberikan permukaan korosi bebas.

Getaran menyebabkan kernel jatuh melalui saringan, sedangkan kepala unthreshed terjebak. Sebuah kipas berdekatan dengan udara pukulan saringan di antara mereka, menyebabkan sekam (yang sangat ringan) untuk meniup mundur keluar bagian belakang menggabungkan. Kepala unthreshed tersebut kemudian diarahkan, melalui auger lain, ke dalam lift tailing, yang mengangkut mereka kembali ke dalam silinder pengirikan. Sementara itu, kernel jatuh ke dalam gandum bernasib dan diangkut ke dalam lift butir, yang menyimpan mereka dalam tangki butir. Namun lain bernasib, yang bernasib bongkar, dimasukkan ke dalam tangki biji-bijian, dan biji-bijian dapat dihapus dari tangki melalui itu.

Menggabungkan ini dikembangkan selama 1800, ketika proses pertanian banyak yang otomatis. Dimulai pada awal tahun 1826, penemu individu dan pengusaha ternyata ratusan alat-alat untuk membantu petani di panen biji-bijian. Namun, mesin awal dilakukan hanya satu dari dua fungsi penting: mereka baik mesin pemanen, yang memotong tangkai gandum, atau thresher, yang memisahkan gandum dari sekam.

Para penuai pertama dirancang oleh seorang pendeta Skotlandia, Patrick Bell, pada tahun 1826. Dari banyak orang lain yang dikembangkan selama pertengahan 1800-an, mesin yang paling sukses diciptakan oleh seorang Amerika, Robert McCormick, dan disempurnakan oleh putranya lebih terkenal, Cyrus. Robert McCormick bekerja pada desain mesin penuai berbagai dari 1809 sampai 1831, dan Cyrus McCormick, melanjutkan pekerjaan ayahnya, menjual McCormick Reaper pertama di 1839.

Mesin pengirik, untuk memisahkan dan membersihkan biji gandum, pertama kali dirakit di akhir 1700-an dan yang digunakan secara luas di Inggris dan Skotlandia oleh 1830-an. Selama dua dekade berikutnya, beberapa orang Amerika menemukan mesin pengirik. Yang paling berhasil adalah Hiram dan John Pitts, saudara yang menjual pertama “Chicago Pitts” perontok pada tahun 1852. Kasus Kenaikan Jerome juga menghasilkan perontok enduringly populer: didirikan pada tahun 1844, perusahaan yang namanya terus berkembang hari ini.

Mesin pertanian pertama yang bisa melakukan pekerjaan baik mesin penuai dan perontok yang telah dipatenkan pada 1828, meskipun model pertama tidak dijual sampai 1838. Keduanya besar dan rumit, mesin diperlukan dua puluh kuda untuk menariknya. Untuk alasan ini, menggabungkan tidak digunakan dalam jumlah besar sampai awal abad kedua puluh, ketika perbaikan telah membuat mereka lebih mudah digunakan.

Hari ini, menggabungkan modern adalah mesin yang paling rumit diproduksi pada jalur perakitan. Sementara mobil penumpang terdiri dari 6.000 bagian, menggabungkan sebuah terdiri lebih dari 17.000. Kompleksitas ini tercermin dalam harga: a menggabungkan tunggal dapat biaya sebanyak $ 100.000. Saat ini, ada dua produsen menggabungkan utama di Amerika Serikat. Kedua perusahaan, John Deere dan Kasus JI, memiliki besar, pabrik modern yang duduk di sebelah satu sama lain di sepanjang Sungai Mississippi di East Moline, Illinois, dan pada tahun 1990, mereka menjual sekitar 11.500 menggabungkan di Amerika Serikat dan Kanada.

Bahan Baku

Lembar baja, bahan baku utama yang digunakan dalam manufaktur menggabungkan, dikirim ke pabrik dalam gulungan besar, 48 inci (121,92 cm) lebar dan berat hingga 12.000 pound (5.448 kilogram). Setelah uncoiled, gulungan dipotong menjadi pelat yang kemudian dipotong, dibor, dibentuk, dan dilas untuk membuat tubuh menggabungkan, panel eksternal, dan tangki butir. Batang baja bulat dan berongga, saluran baja persegi juga dipotong dan dibor untuk as roda, drive shaft, augers, dan struktur pendukung. Subassemblies kompleks seperti mesin dan transmisi yang baik dibangun di pabrik perusahaan lain atau dibeli dari perusahaan kecil. Seringkali, pengiriman kendaraan mengangkut komponen ke tempat yang tepat di sepanjang jalur perakitan di mana bagian-bagian yang diperlukan. Setelah perakitan, menggabungkan tersebut dicat dengan cat berbasis air yang mencapai pabrik sebagai bubuk dan dicampur dengan sangat murni air.

Manufaktur

Proses

Pemotongan baja ke kosong

* 1 Manufaktur menggabungkan dimulai dengan pengiriman gulungan besar baja lembaran ke toko lembaran logam. Baja coil dimuat ke salah satu beberapa mesin yang membentuk garis cut-to-panjang di toko lembaran logam. Dikendalikan komputer rol tarik baja dari kumparan, meratakan itu, dan feed ke mesin pemotong. Baja dipotong menjadi kosong, bentuk empat persegi panjang dasar yang kemudian dilas bersama-sama untuk membentuk tubuh menggabungkan dan tangki gandum top-mount. Untuk efisiensi maksimum, garis potong-untuk-panjang beroperasi pada jadwal yang telah ditentukan batch. Bentuk logam dasar dipotong dari gulungan baja yang digunakan pada siang hari atau minggu itu mereka dipotong, sehingga tidak ada penyimpanan komponen dasar.

* 2 Dari baris cut-to-panjang, kekosongan dipindahkan ke baris cut-to-bentuk. Dalam laser pukulan pers, sebuah laser industri memotong bentuk kompleks dari mereka dan lubang bor untuk poros, pipa, dan baut. Kemudian pers diberikannya hingga 1.000 ton tekanan membengkokkan baja ke dalam bentuk akhir.

Welding bagian dibentuk

* 3 batch kecil bagian dipindahkan dari toko lembaran logam ke daerah las, di mana teknik manufaktur selular digunakan untuk kecepatan dan kontrol kualitas. Dalam manufaktur selular, fungsi beberapa manufaktur dikelompokkan dalam satu area sehingga bagian dapat dengan cepat berpindah dari satu operasi ke yang berikutnya, dan subkomponen beberapa dimuat pada skid transportasi sebelum dikirim ke langkah perakitan berikutnya. Jadi, semua bagian yang dibutuhkan untuk merakit sebuah batch komponen yang hadir ketika selip tiba. Untuk lebih meningkatkan efisiensi, sebagian besar komponen pengelasan baja lembaran dilakukan dengan kuat, yang dikendalikan komputer unit. Hidrolik mengangkat posisi benar komponen yang kemudian dilas dengan satu bersenjata robot. Sebagai komponen yang lebih kecil dari yang menggabungkan dirakit, tubuh mulai terbentuk.

Menggabungkan yang besar, kompleks, dan mahal-kendaraan yang menggabungkan modern yang berisi sekitar 17.000 bagian (mobil berisi 6.000) dan dapat biaya hingga $ 100.000. Desain gulungan yang berbeda memungkinkan menggabungkan untuk melakukan fungsi yang berbeda.

Menggabungkan yang besar, kompleks, dan mahal-kendaraan yang menggabungkan modern yang berisi sekitar 17.000 bagian (mobil berisi 6.000) dan dapat biaya hingga $ 100.000. Desain gulungan yang berbeda memungkinkan menggabungkan untuk melakukan fungsi yang berbeda.

Dalam bentuk bingkai sederhana, sekarang dilampirkan ke jalur conveyor loadbar overhead yang membawanya melalui sisa proses produksi.

Lukisan

* 4 Setelah tubuh telah dilas, conveyor overhead yang transport ke dan menenggelamkan dalam tangki cat, galon 48.000 besar (181.776 liter) tangki penuh cat elektrostatis dibebankan. Karena menggabungkan digunakan dan disimpan di luar, cat mereka harus mampu melawan efek berbahaya dari sinar matahari dan kelembaban, dan proses elektrostatik menjamin bahwa itu akan. Dalam lukisan elektrostatik, tubuh menggabungkan logam diberi muatan listrik positif sedangkan cat berbasis air diberi muatan negatif. Karena muatan listrik yang berlawanan tertarik satu sama lain, tubuh bermuatan positif menarik cat bermuatan negatif, menyebabkan cat untuk obligasi untuk menggabungkan erat dan sepenuhnya (gasket karet saja dan non-logam bagian yang tidak tersentuh oleh cat).

* 5 Setelah conveyor mengangkat tubuh menggabungkan dari bak cat, itu menggantungnya secara lebih tangki selama beberapa saat sehingga cat berlebih bisa menetes. Tubuh kemudian dipindahkan ke dalam oven 363 derajat Fahrenheit (182 derajat Celsius) di mana cat dipanggang untuk menyelesaikan, keras tahan karat.

* 6 Setelah lukisan, tubuh menggabungkan dibawa melalui jalur perakitan sehingga komponen utama lainnya dapat diinstal. Jika diperlukan, komponen ini juga telah dicelupkan dalam bak cat elektrostatik. Setelah as roda, hub, dan ban telah ditambahkan, menggabungkan akan dihapus dari conveyor overhead dan yang ditarik dari stasiun ke stasiun.

Pengelasan tangki butir

* 7 Setelah tubuh menggabungkan, majelis struktural penting lainnya adalah tangki butir. Di daerah tangki gandum perakitan, pekerja terampil menggunakan posisi kompleks dan sistem pengelasan untuk menyelesaikan lebih dari 500 lasan terpisah dalam dua, urutan 10-Y2 menit. Lembaran logam peralatan penanganan otomatis menarik lebih datar dari meluncur segar dari garis cut-to-bentuk di toko lembaran logam. Lembaran-lembaran ini kemudian dimuat ke meja logam besar ukuran garasi untuk dua mobil. Selanjutnya, hidrolik silinder posisi panel samping sebagai tukang las manusia berebut untuk mengamankan sudut-sudut tangki biji-bijian dengan lasan taktik. Ketika tukang las manusia keluar dari bahaya, lengan robot beraksi, membuat ratusan lasan dalam beberapa menit.

Akhir perakitan

* 8 Setelah tangki tubuh dan gandum telah dicat, mereka dibawa ke jalur perakitan akhir, di mana 22 operasi perakitan yang berbeda dilakukan. Komponen utama seperti modul mesin dipasang, kabel dan saluran hidrolik yang terhubung, dan semua sistem yang diuji. Minyak, anti-beku, dan gas ditambahkan, dan mesin dimulai. Pada bagian luar, lapisan akhir dari poliuretan yang jelas diterapkan di bagian atas, permukaan datar lebar dari taksi, tangki butir, dan modul mesin, dan decals diterapkan.

Quality Control

Karena menggabungkan adalah sebuah alat pertanian mahal dan digunakan pada hari-hari kritis panen, setiap unit harus memenuhi standar tertinggi kinerja operasional. Kegagalan disebabkan oleh bahan atau pengerjaan yang tidak dapat ditoleransi. Oleh karena itu, kontrol kualitas dimulai dengan pemasok bahan baku dan terus bahkan setelah perakitan akhir.

Hari ini, menggabungkan produsen secara acak menguji sampel yang masuk dari lembaran logam dan saham bar untuk memastikan bahwa tidak ada kelemahan ada dalam logam. Dalam setiap langkah manufaktur, pekerja menetapkan prosedur untuk membatasi kemungkinan cacat yang disebabkan oleh metode produksi yang rusak. Setiap stasiun dalam proses manufaktur bertanggung jawab untuk memberikan komponen bebas cacat ke stasiun berikutnya. Seperti filosofi manufaktur mendorong karyawan individu untuk memeriksa pekerjaan mereka sendiri untuk cacat.

Masa Depan

Selama beberapa tahun terakhir, menggabungkan desain telah berubah, tidak terlalu bergantung pada puli, ikat pinggang, dan drive shaft dan lebih pada kontrol elektronik, aktuator solenoida, dan sistem tenaga hidrolik. Selama beberapa tahun berikutnya, perbaikan mesin dan transmisi akan memberikan petani kekuasaan yang lebih besar dan efisiensi bahan bakar. Bidang lain pembangunan dalam silinder pengirikan. Sebuah desain baru sekarang sedang dipelajari memiliki dua kandang berputar, satu di dalam yang lain, untuk membersihkan gandum. Seperti desain akan lebih efisien, memungkinkan tubuh menggabungkan lebih kecil. Membersihkan peralatan sekunder dan penggemar untuk meniup sekam dari gandum juga bisa dihilangkan. Upaya ini terus-menerus untuk memperbaiki desain yang memungkinkan produsen untuk menawarkan menggabungkan unit dengan daya lebih, kapasitas lebih besar, dan keandalan yang lebih besar. Hari ini, menggabungkan dapat menawarkan 5.000 hingga 10.000 jam antara overhaul mesin dan listrik 25 hingga 30 persen lebih besar atas unit hanya 10 tahun.

No comments:

Post a Comment