Dari yang sederhana tunggal sen awal, operasi vending di Amerika Serikat telah berevolusi menjadi industri $ 36600000000. Minuman dingin kalengan adalah penjual atas industri pada tahun 1999, posting 15700000000 $ dalam penjualan dan akuntansi untuk 42,9% dari volume penjualan kotor industri. Dikemas permen dan makanan ringan peringkat kedua, dengan 19,7% dari industri dan $ 7,2 miliar penjualan. Lebih dari 857.000 koin dioperasikan mesin penjual yang diproduksi dan dikirim pada tahun 1999. Lebih dari setengah (477.102) yang didinginkan unit penjual minuman ringan kaleng dan botol.

Penjual menyumbang porsi yang signifikan dari penjualan dan keuntungan pembotolan minuman dan pembuat makanan ringan. Pada tahun 2000, mesin penjual yang dihasilkan 14% dari jumlah penjualan jasa makanan di tempat-tempat seperti kampus-kampus, pabrik, bisnis, rumah sakit, dan sekolah. Pembotolan membayar perguruan tinggi, sekolah, dan lembaga jutaan dolar untuk hak eksklusif untuk menempatkan mesin penjual otomatis di kampus-kampus. Vended penjualan minuman ringan mungkin hanya mewakili sebanyak 15% dari total penjualan sebuah botol yang tahunan, tetapi volume yang sama dengan mudah dapat menjelaskan setengah dari keuntungan tahunan mereka.

Sejarah

Mesin vending pertama kali didokumentasikan tanggal dari sekitar 215 SM , Ketika Hero matematikawan menemukan perangkat yang menerima koin perunggu dan dikeluarkan air suci di kuil-kuil dari Alexandria, Mesir. Pada tahun 1076, penemu Cina dikembangkan vendor pensil yang dioperasikan dengan koin. Koin-diaktifkan kotak tembakau muncul di bar Inggris selama 1700.

Pemerintah Amerika Serikat mulai pemberian paten untuk dioperasikan koin vendor pada tahun 1896. Namun, itu tidak sampai tahun 1888 bahwa penjual menjadi pasar yang layak di Amerika Serikat. Pada tahun itu, Perusahaan Gum Adams mengembangkan mesin permen karet yang ditempatkan pada platform kereta tinggi di seluruh New York City. Mesin-mesin ditiadakan sepotong buah campur permen untuk satu sen dolar.

Pada tahun 1926, William Rowe menemukan mesin penjual rokok yang mulai kecenderungan barang dagangan dengan harga lebih tinggi, termasuk minuman ringan dan permen nikel-mesin yang berkembang selama akhir 1920-an dan 1930-an. Vendor kopi dikembangkan pada tahun 1946, dan vendor roti didinginkan diikuti pada tahun 1950. Pada tahun 1984, Otomatis Produk International, Ltd (API) memperkenalkan mesin penjual bahwa tanah dan diseduh biji kopi segar.

Praktis apa pun yang dapat vended, telah pada satu waktu atau yang lain. Vendor minuman pertama, tanggal ke 1890 di Paris, Prancis, menawarkan bir, anggur, dan minuman keras. Item yang telah ditemukan di mesin penjual termasuk pakaian, bunga, susu, cerutu dan rokok, prangko, kondom, cologne, kartu bisbol, buku, tinggal umpan bagi nelayan, buku komik, kaset dan CD, tiket lotere, dan kamera dan film . Beberapa mesin vending yang modern mengeluarkan makanan panas seperti pizza, popcorn, dan kentang goreng prancis bahkan.

Bahan Baku

Vending mesin yang dibangun terutama dari empat bahan baku utama: baja galvanis, Lexan atau plastik lainnya, pelapis akrilik bubuk, dan insulasi polyurethane.

Sebagian besar mesin dibangun dari baja galvanis mulai dari 10 sampai 22 meteran pengukur ketebalan. Alat pengukur tebal digunakan untuk kabinet luar, pintu eksternal, dan tangki internal. Pengukur tipis digunakan untuk pintu internal dan piring, tumpukan bisa, dan mekanisme seperti validator koin dan nampan produk.

Lexan, plastik polikarbonat sulit, digunakan dalam panel depan mesin penjual otomatis. Lembar Lexan di mesin penjual biasanya berkisar dari 0,13 dalam (3.18 mm) menjadi 0,25 di (6,35 mm) dengan ketebalan. Lexan sangat sulit untuk istirahat, tahan api, relatif mudah dibentuk, dan bisa diobati untuk membatasi sinar UV, cahaya, dan transmisi panas. Produk logo, nama, dan ilustrasi adalah sutra-disaring pada lembaran Lexan, yang dipasang di saluran di pintu mesin penjual otomatis.

Bubuk pelapis akrilik adalah bubuk berwarna digunakan untuk “melukis” permukaan mesin penjual otomatis. Serbuk ini diterapkan di lapisan seragam dan dipanggang pada saat proses manufaktur. Pelapis akrilik menahan kerasnya cuaca dan penyalahgunaan lebih baik dari cat yang diterapkan basah. Selain itu, bubuk akrilik lebih mudah memenuhi standar lingkungan pemerintah.

Busa poliuretan menyediakan isolasi untuk bagian dalam mesin penjual otomatis. Busa ditiup antara bagian luar lemari dan tangki internal mesin, di mana obat menjadi bahan yang sangat sulit kaku. Selain isolasi termal, busa kaku menambahkan stabilitas struktural baik kabinet dan tangki mesin.

Beberapa produsen, seperti Dixie-Narco, juga membuat perangkat elektronik yang rumit yang digunakan dalam mesin penjual, sementara yang lain membeli mereka pra-dibuat dan menginstal mereka sebagai bagian dari proses manufaktur. Komponen ini termasuk validator tagihan dan koin, papan kontrol komputer, unit pendingin, dan pencahayaan.

Disain

Desain dasar dari mesin penjual otomatis dimulai dengan kabinet, shell baja luar yang memegang semua komponen internal dan yang menentukan ukuran keseluruhan mesin dan bentuk. Di dalam kabinet adalah lapisan baja yang disebut dalam tangki. Tangki dan kabinet sesuai erat, meninggalkan ruang yang cukup di-antara untuk lapisan insulasi busa poliuretan. Dalam kombinasi, tangki dan insulasi busa membantu menjaga suhu internal stabil dan melindungi produk terhadap suhu ekstrim di luar kabinet. Meskipun semua produk dan mekanisme penyaluran yang terkandung di kabinet, dalam arti ketat, mereka benar-benar dipasang di dalam tangki.

Permukaan luar kabinet yang dilapisi dengan selesai bubuk akrilik yang dipanggang ke tempatnya. Lapisan bubuk memungkinkan mesin untuk menahan suhu ekstrim, garam atau pasir, penyalahgunaan oleh pelanggan, dan kondisi lain yang membutuhkan daya tahan permukaan yang tinggi.

Untuk menyimpan dan mengeluarkan produk, dapat pengumpan tumpukan kolom atau baki pengumpan dipasang dalam mesin. Baki Masing-masing dilengkapi dengan spiral kawat berputar besar yang memegang produk. Pengumpan nampan geser dalam dan keluar dari mesin untuk pemeliharaan mudah dan restocking barang dagangan. Tumpukan feeder dan nampan juga mengandung kontrol motor yang secara fisik mendorong produk ke depan sampai mereka dilepaskan dari tumpukan dan jatuh ke area akses. Ketika seorang pelanggan memilih produk, putaran rotor dan kemajuan satu item, menjatuhkan kaleng atau botol satu per satu. Dengan cara yang sama, spiral pada nampan makanan ringan memutar dan mendorong produk ke depan sampai mereka jatuh dari nampan.

Beberapa mesin penjual, vendor terutama minuman dingin, memiliki dua pintu. Segel pintu internal dalam mesin dan memberikan isolasi tambahan. Pintu, luar berisi kontrol elektronik yang memungkinkan pelanggan untuk membeli dan menerima barang. Pintu luar juga mencakup signage dan ilustrasi, umumnya disablon ke sebuah panel Lexan yang cocok dengan panel depan pintu. Pencahayaan untuk panel depan umumnya dipasang di belakang panel Lexan. Pintu luar meliputi tugas berat gerendel, kunci, engsel dan untuk mencegah pencurian dan vandalisme.

Komponen elektronik, seperti validator koin dan tagihan, koin tes dan tagihan dolar scan yang telah dimasukkan untuk memastikan bahwa uang tersebut asli dan dalam jumlah yang tepat. Sebuah panel tombol kontrol memungkinkan pelanggan membuat pilihan mereka. Tombol-tombol yang terhubung ke kontrol motor tumpukan pengumpan dan nampan, mengaktifkan rotor yang melepaskan produk ke tempat sampah. Perubahan pembuat memegang jumlah koin dan melepaskan perubahan yang benar setelah pilihan telah dibuat. Mesin yang lebih baru juga termasuk validator kartu untuk menerima kartu debit dan kredit, LCD panel dengan rincian harga dan informasi mesin status, dan chip pidato yang memberikan rincian transaksi untuk pelanggan dengan suara.

Desain perubahan terjadi paling sering pada mekanisme untuk menangani dan mengeluarkan sejumlah besar dari berbagai jenis botol, kaleng, kotak, tas, dan paket lain yang tersedia di pasar. Ketika 20 oz (592 ml) botol soda plastik pertama kali diperkenalkan ke penjual, mereka cenderung macet dalam mesin. Desainer harus kembali bekerja dengan cara botol disimpan dalam mesin dan dikirimkan kepada pelanggan. Perubahan konstan dalam kemasan produk telah memastikan bahwa desainer harus selalu mencari cara-cara praktis dan lebih efisien untuk berjualan produk.

Manufaktur

Proses

Jenis yang paling populer dari vendor di Amerika Serikat adalah kaleng minuman dingin mesin lunak, yang vends oz 12 tradisional (355 ml) aluminium kaleng minuman bersoda dan minuman ringan. Pembuatan dingin dapat minum mesin penjual sering dilakukan di beberapa otomatis, bersamaan menjalankan jalur perakitan yang membuat semua komponen secara bersamaan. Manufaktur proses untuk mesin penjual otomatis dapat beragam seperti produk ditiadakan di dalamnya.

1. Kabinet terbuat dari gulungan atau kumparan baja galvanis. Pada awal jalur perakitan, baja mentah melewati menekan otomatis yang meratakan itu dan memotongnya menjadi lembaran. Kabinet sering terbuat dari dua atau lebih potongan-potongan yang terpisah.

2. Menekan lain kemudian memukul dan meraih lembaran. Proses meninju menciptakan lubang di kabinet untuk baut dan pengencang, bukaan untuk kabel listrik, celah untuk ventilasi, dan bukaan lain yang diperlukan. Sudut dan tepi lembaran baja yang berlekuk di mana diperlukan untuk mengakomodasi pemasangan komponen dalam kabinet selesai.

3. Lembaran baja secara otomatis masuk dan keluar tugas berat udara dan menekan hidrolik. Setiap pers diberikannya 200-400 ton kekuatan atau lebih. Lembaran baja berbaring sebagai menekan halangan yang ujung-ujungnya, membuat tikungan dalam logam, dan membentuk baja menjadi bentuk dasar kabinet.

4. Jahitannya dijamin menggunakan las resistensi, juga dikenal sebagai las spot, sebuah proses yang menggunakan muatan tegangan tinggi melalui dua kontak yang meleleh permukaan logam bersama-sama.

5. Akhirnya, kabinet dibongkar dari baris dan dibawa ke area finishing untuk menjalani bubuk finishing dan menunggu instalasi tangki.

6. Sementara kabinet sedang dibuat, garis lain membentuk tangki. Tangki dibuat oleh proses yang sama dengan yang digunakan untuk membuat kabinet. Baja galvanis dipotong dari gulungan bahan baku dan memasuki garis otomatis. Bukaan untuk baut, tumpukan pengumpan, motor, dan mekanisme lainnya yang menekan lembar, dan sudut-sudut yang berlekuk sehingga tangki akan muat di dalam kabinet lebih mudah dan aman setelah dilas.

7. Presses memberikan membentuk diperlukan dan membungkuk, dan potongan terpisah yang dilas bersama-sama untuk membuat unit secara keseluruhan.

8. Tangki tersebut kemudian dibawa ke area finishing, di mana ia dipasang ke kabinet yang benar.

9. Sebelum bubuk finishing, kabinet mengalami delapan tahap pra-pengobatan. Pertama, kabinet terpasang ke conveyor overhead yang menjalankan kabinet 210 ft (64 m) melalui sistem pra-perawatan. Nosel dipasang pada kedua sisi ban secara menyeluruh semprot kabinet pada setiap tahap, dimulai dengan mencuci alkalin untuk menghilangkan permukaan tanah berat.

10. Mandi basa kedua membersihkan permukaan lebih jauh.

11. Kabinet tersebut kemudian dibilas, dilapisi dengan seng fosfat, dan dibilas lagi.

12. Asam kromat, sealer, kemudian diterapkan dan permukaan dibilas sekali lagi.

13. Akhirnya, seluruh permukaan sepenuhnya dibilas dengan deionisasi (DI) air. Unit kemudian pergi ke dalam oven pengeringan selama kurang lebih 30 menit sampai satu jam pada suhu mulai dari 350 ° F sampai 400 ° F

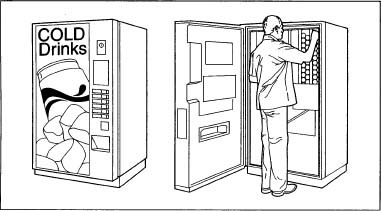

Sebuah mesin penjual otomatis khas yang ditebar.

Sebuah mesin penjual otomatis khas yang ditebar.

(177 ° C sampai 204 ° C) untuk memastikan bahwa tidak ada uap air yang tersisa di permukaan.

14. Setelah meninggalkan oven pengeringan, kabinet tetap pada sistem conveyor overhead yang dimana mulai proses bubuk finishing. Proses ini “cat” kabinet dalam berbagai warna dengan menerapkan lapisan bubuk akrilik pada permukaan kabinet dan memanggangnya pada tempatnya. Lemari, tank, mekanisme internal, dan bagian lain semua mungkin bubuk selesai selama pembuatan dingin dapat soda vending mesin.

15. Kabinet perjalanan sepanjang menyampaikan ke bilik bubuk lingkungan dikendalikan. Bilik terbuat dari polypropylene, yang diyakini untuk menarik bubuk kurang berlebih, meningkatkan efisiensi semprot dan mengurangi kebutuhan untuk pembersihan. Setiap stan berlaku satu warna dengan array 18 sampai 22 senjata semprot, yang semuanya dirancang untuk bergerak dalam rangka untuk memberikan cakupan yang lebih baik, mencapai ke gigi berlubang, dan melacak bersama dengan kabinet. Senjata menerapkan bubuk akrilik dalam ,0015-0,002 seragam (1,5-2 mm) lapisan tebal di kabinet. Bubuk bermuatan positif melekat dengan mudah ke permukaan kabinet membumi. Bubuk Oversprayed dikumpulkan, dicampur dengan bubuk perawan, dan resprayed, sehingga sampah sangat sedikit bahan pelapis. Sebanyak 95% dari bubuk oversprayed dapat dipulihkan.

16. Ketika aplikasi bubuk selesai, lemari dilapisi keluar stan dan pergi ke dalam oven obat selama 20-30 menit pada 370 ° F (188 ° C). Selesai bubuk secara permanen dipanggang pada.

17. Lemari jadi dan tank tersebut kemudian disatukan untuk proses berbusa, penerapan insulasi busa poliuretan ke bagian dalam mesin. Tangki dipasang ke dalam kabinet, dan keduanya pra-dipanaskan sampai sekitar 120-150 ° F (49-66 ° C) sambil menunggu berbusa. Ketika suhu yang benar tercapai, tekanan tinggi perlengkapan berbusa meniup isolasi antara kabinet dan tangki menggunakan tembakan cermat meteran bahan. Busa membeku, tidak hanya menyediakan insulasi yang efektif tetapi juga tingkat stabilitas struktural tambahan untuk kabinet dan tangki.

Pada suatu waktu, aditif resin digunakan untuk membuat struktur insulasi busa, yang disebut agen bertiup, terkandung sejumlah besar CFC, atau chloroflurocarbons. Namun, masalah lingkungan atas penggunaan CFC menyebabkan penggunaan agen bertiup alternatif, termasuk halocarbon (HCFC) Pengganti dan air.

18. Ketika berbusa selesai, unit pendingin dipasang di bagian bawah kabinet. Unit-unit ini sering diperoleh pra-diproduksi dan meluncur ke tempatnya, melesat aman, dan kabel ke dalam kabinet oleh operator tunggal di jalur perakitan.

19. Dapatkah pengumpan tumpukan kolom dipasang di dalam kabinet. Kolom ini diproduksi dan selesai menggunakan baja membentuk, meninju, notching, dan proses pengelasan mirip dengan yang digunakan untuk membuat kabinet dan tangki. Proses ini dipantau dengan hati-hati untuk memastikan tumpukan ukuran yang benar cocok untuk unit yang tepat.

20. Pada tahap akhir dari manufaktur, pintu dipasang pada lemari. Unit-unit pintu luar memegang sebagian besar elektronik yang sangat canggih dari mesin penjual minuman dingin, termasuk validator koin dan tagihan, tombol seleksi, kontrol panel, tabung perubahan, tanda, dan pencahayaan. Interior pintu bertindak sebagai segel tambahan untuk bagian dalam mesin. Mayoritas pintu di mesin penjual kaleng tidak memiliki jendela yang jelas untuk menampilkan produk. Sebaliknya, bagian depan pintu seringkali mengandung karya seni, logo, dan grafis yang mengiklankan isi mesin. Namun, mesin yang menjaja botol, permen, dan makanan ringan sering memiliki jendela yang jelas terbuat dari Lexan atau sulit lainnya, istirahat bahan tahan.

21. Shell pintu dasar dibuat dan selesai dalam banyak cara yang sama seperti lemari dan tank, dengan meninju tambahan yang diperlukan untuk mengakomodasi kontrol pada pintu eksterior. Komponen pintu sering dirakit selengkap mungkin dalam satu area bukan pada jalur perakitan. Sangat penting bahwa pintu yang benar dipasang ke lemari yang benar, sehingga perakitan pintu terpusat untuk mengurangi kemungkinan kesalahan dalam pencocokan dengan pintu unit. Selama pembuatan, pintu ditempatkan pada bergulir, komidi putar indexible yang memungkinkan operator untuk mengubah dan memindahkan mereka.

22. Semua item perakitan ditempatkan di pintu ketika sedang dalam korsel ini. Operator sesuai dengan validator koin dan tagihan, kartu akseptor, tombol seleksi, layar LCD, dan kontrol eksternal lainnya di tempat yang tepat dan melampirkannya dengan baut atau sekrup. Seleksi tombol yang ditransfer ke motor dari tumpukan kaleng yang tepat. Panel depan sutra-disaring Lexan dipasang di saluran di pintu. Perlengkapan pencahayaan yang berlari di tempat dan kabel ke catu daya. Pintu jadi dibawa ke lemari dan secara otomatis terpasang. Yang bisa menyelesaikan soda mesin penjual ini kemudian siap untuk pemeriksaan kualitas dan pengujian.

Quality Control

Mesin jadi diuji setelah perakitan. Cek yang dibuat untuk memastikan bahwa semua komponen elektronik berfungsi dengan baik, bahwa tumpukan kaleng dipasang dengan benar, dan bahwa kaleng yang dibagikan secara akurat dan aman. Jika ditemukan masalah, mesin-mesin yang dikirim ke stasiun mampu memegang beberapa unit. Seorang teknisi ulang membuat perbaikan yang diperlukan, dan mesin diuji lagi. Jika masalah tetap, unit ini ditolak dan ditandai.

Tes tambahan termasuk pendingin pull-down pengujian, di mana suhu interior unit adalah “ditarik” ke 30-31 ° F (-1 – 0,5 ° C). Tes ini memastikan bahwa kontrol mesin dan kontrol suhu bekerja dengan benar.

Unit diuji diberi pemeriksaan visual akhir, kemudian dibersihkan dan dibungkus plastik bening shrink-wrap. Mesin penjual selesai diangkut oleh ban berjalan ke gudang di mana mereka dikemas dan disiapkan untuk pengiriman ke pelanggan.

Masa Depan

Pada tahun 2000, Coca-Cola mengumumkan rencana untuk menginvestasikan lebih dari $ 100 juta di online teknologi “Dial-a-Coke” penjual dari Atlanta Marconi Online. Untuk perusahaan penjual otomatis, teknologi akan meningkatkan efisiensi, pengumpulan data, dan pemeliharaan. Mesin akan menggunakan remote diagnostik untuk memperingatkan staf di markas ketika mesin perlu mengisi ulang atau servis. Status saham rinci akan dikirim ke lokasi terpusat sehingga rute driver dan teknisi akan tahu persis produk apa yang dibutuhkan untuk kembali saham mesin mereka bahkan sebelum mereka memulai rute mereka. Canggih pengumpulan data akan memberikan lebih umpan balik langsung tentang apa produk yang dijual dan barang apa perlu diganti dengan barang dagangan yang lebih populer. Mesin akan mengirimkan data real-time transaksi, yang memungkinkan kontrol lebih ketat perusahaan dan data yang lebih tepat pada akuntabilitas tunai dan saham. Untuk pelanggan, teknologi Dial-a-Coke akan memungkinkan pembelian cashless. Konsumen akan dapat menggunakan ponsel mereka untuk dial up mesin vending tertentu untuk memilih dan membayar minuman ringan.

Data juga dapat dikirimkan ke mesin. Perubahan harga, misalnya, biasanya membutuhkan teknisi untuk secara fisik mengunjungi mesin untuk membuat perubahan dengan tangan. Penjual remote akan memungkinkan perubahan yang akan dibuat jarak jauh, yang memungkinkan vendor fleksibilitas untuk mengakomodasi kondisi seperti harga promosi atau menurunkan harga selama non-puncak jam untuk meningkatkan volume penjualan secara keseluruhan. Sistem cashless juga akan mengurangi pencurian dan vandalisme dalam mesin dengan mengurangi jumlah uang tunai yang disimpan dalam mesin penjual otomatis pada waktu tertentu. Api sudah mulai produksi pada mesin penjual otomatis yang akan menerima kartu kredit atau debit.

Perbaikan teknologi dalam sistem pemantauan mesin nirkabel di awal tahun 2001 telah memungkinkan perusahaan untuk memanfaatkan internet sebagai jenis wide-area jaringan untuk memantau dan memelihara situs penjual terpencil. Komputer genggam juga menjadi semakin populer sebagai cara untuk menangkap dan data penjualan saham langsung dari mesin.

No comments:

Post a Comment